Durante il secondo incontro di Stain Meeting Experience i nostri ospiti, manager ed esperti di manutenzione, ci hanno aiutato a definire la metodologia da adottare per avere una manutenzione davvero efficace, illustrandoci i risultati che hanno ottenuto con un approccio informatizzato alla manutenzione. Di seguito riportiamo i contributi significativi dei nostri ospiti.

Mauro Loda, Business Improvement Manager DTR VMS Italy

"Cambiamento organizzativo"

Parto citando il Capitolo: 8.5 1.5 della norma IATF a cui noi, aziende del settore automotive dobbiamo attenerci, “L’organizzazione deve sviluppare, attuare e mantenere un SISTEMA DOCUMENTATO di TOTAL PRODUCTIVE MANTEINANCE”. La norma in qualche modo ha costretto DTR a instaurare nella manutenzione tutto un sistema proattivo partendo dal dato. Come lo abbiamo fatto? In DTR ci siamo adeguati con l’istallazione del Mes Stain, che ci fornisce tutti i dati certi (Es. quanti colpi ha fatto la nostra macchina o stampo); lo strumento da solo però non basta, serve anche un cambiamento organizzativo e culturale.

"Gestire le informazioni dal basso"

Per migliorare la gestione della manutenzione abbiamo cambiato l’approccio: tutte le informazioni ora vengono gestite dal basso. Non è più il capo manutenzione a compilare le richieste dall’ufficio: ora l’operaio fa la richiesta, il manutentore la prende in carico, l’operaio registra le ore. Se non si coinvolge la forza lavoro, spostando tutto verso il basso, le cose non funzionano. Gli operatori sul campo in questo senso vanno responsabilizzati e va spiegata loro l’importanza del dato.

"Strumenti ma anche organizzazione"

Con Stain abbiamo inquadrato perfettamente la gestione della manutenzione, tanto che la nostra manutenzione è stata definita dai certificatori “TOP CLASS”. La differenza l’ha fatta si il sistema Stain (vedi modulo MTZ per la gestione della manutenzione a guasto e preventiva) ma anche le persone, perché le abbiamo coinvolte e motivate. Come nel calcio, se ho una squadra non posso cambiare i giocatori, ma posso cambiare lo schema di gioco.

"Coinvolgimento e cambio di prospettiva"

Dobbiamo uscire dallo stereotipo del manutentore con la tuta blu che va a "tirare il bullone": se vogliamo entrare in Industry 4.0 non possiamo pensare al manutentore come quello di 20 anni fa, dobbiamo abituarlo a vedere le cose in una prospettiva diversa, insegnandogli l’importanza del dato.

"La direzione aziendale deve dare il Come In"

È ovvio che la direzione deve dare il via, deve definire la strada che poi va percorsa e compresa da tutti, soprattutto i livelli intermedi, che molto spesso sono i più ostici.

"La manutenzione incide sulla sicurezza delle persone e la tutela dell’ambiente"

Fare manutenzione in questo modo non ha ricaduta solo su OEE, MTTF e gli altri indicatori. Noi con Stain per esempio ci siamo certificati 45 2001 e poi 27 2001. Tutte le attività di sicurezza sono calendarizzate in STAIN. In questo modo se dovesse succedere un guasto grave siamo tutelati.

Giuseppe Ravazzolo, Ceo founder Wtco Lean Discovery

Per raggiungere l’obiettivo di “Guasto 0” servono strumenti, persone, metodo e impegno

Pe attuare un cambiamento significativo nella gestione della manutenzione servono: Strumenti, persone, metodo e impegno.Se vogliamo tendere all’obiettivo del “Guasto 0” (come previsto, per esempio, dalla norma IATF), dobbiamo impostare un metodo e motivare le persone, dandogli obiettivi sempre più sfidanti per portarli al miglioramento continuo. Un metodo che funziona è un sistema che elimina gli sprechi, non le persone.

Luca Dal Cero, Lean Manufacturing Consultant WTCO

"Canalizzare i fermi e analizzarne la causa radice"

Se l’obiettivo è azzerare i guasti, è fondamentale analizzare tutte quelle fermate inserendo le corrette causali. In un progetto di manutenzione vanno considerate 6 famiglie di causali. Tutte le tipologie di fermi sono imputabili a una di queste 6 causali: Influenza esterna; Mancanza di competenze; Condizioni operative non rispettate; Debolezza strutturale del componente; mancanza di manutenzione; Mancanza di manutenzione autonoma.

Il nostro obiettivo è azzerare tutte queste causali. Come?Solo canalizzando le fermate, riconducendole a una delle 6 famiglie, è possibile produrre un piano informativo documentato come previsto dallo IATF. Se noi analizziamo la causa radice per ogni fermata nel giro di un anno l’azienda inizia a ribaltarsi.

Inoltre, se voglio davvero tendere alla condizione ottimale “Guasto 0” la manutenzione deve collaborare con la produzione.

Claudio Morbi, CEO di Stain Srl:

Il modo migliore per migliorare è istituire un premio risultato individuale

Morbi: se la manutenzione in fabbrica è accentrata in 3 manutentori facciamo fatica a fare il miglioramento, se invece abbiamo 100 operai che diventano 100 piccoli manutentori, il gioco è più semplice. Il modo migliore per fare questo è inserire un premio di risultato individuale con dati raccolti precisi. Con un premio risultato giornaliero c’è un coinvolgimento da parte di tutti: mio e di quello che viene dopo di me, solo che per calcolare il premio ci vogliono dati precisi. Redistribuire il premio individuale su tutti attraverso OEE è ancora meglio. Giocare tutti insieme la partita. E’ importante dare un obiettivo che gratifica un po’ tutti.

Durante la tavola rotonda, interagendo con i partecipanti delle aziende presenti, sono emerse alcune problematiche che, a detta loro, ostacolano il cambiamento e il miglioramento della manutenzione nella loro azienda. Abbiamo identificato le principali difficoltà emerse, e, con l’aiuto dei nostri ospiti, di alcuni rappresentanti di Stain (tra cui Claudio Morbi, CEO e Andrea Casati, Responsabile Commerciale) e di alcuni partecipanti, abbiamo provato a dare delle risposte e delle soluzioni percorribili.

Abbiamo chiesto ai partecipanti: Quali sono le maggiori difficoltà riscontrate che ostacolano un progetto di miglioramento e informatizzazione della produzione?

- Mancanza di competenze

Mauro Loda: Anche qui la chiave è il coinvolgimento: bisogna seguire e spiegare bene agli operatori come utilizzare lo strumento di raccolta dati, come eseguire una richiesta e perché farlo in un certo modo. Se c’è la volontà le competenze si acquisiscono, se non la si pensa così si fa torto all’intelligenza delle persone.Ci nascondiamo spesso dietro la mancanza di competenze degli operatori, quando in realtà semplicemente non si sentono parte di un progetto.

- Età avanzata per strumenti digitali, gli operatori “Senior” non capiscono utilità dell’informatizzazione.

Mauro Loda: Anche qui bisogna coinvolgere, motivare per certi aspetti “coccolare” gli operatori, facendo capire loro che questi strumenti sono un vantaggio anche per loro.

- Mancanza di Risorse economiche

Andrea Casati : dobbiamo smettere di considerare la manutenzione come un costo necessario, “la macchina si rompe, devo aggiustarla”, bisogna cambiare la mentalità e programmare gli interventi di manutenzione per evitare poi costi più pesanti dei fermi macchina.

Mauro Loda: Rispondo tornando un aspetto importantissimo: La manutenzione riguarda la sicurezza delle persone e la tutela dell’ambiente. Se insorge una malattia professionale e non si hanno dati documentati è un bel guaio per l’azienda. Non fare manutenzione programmata ad un impianto è rischiosissimo.Con il Decreto 81 si incappa in responsabilità penali. Impossibile non avere risorse disponibili per la sicurezza. Le direzioni aziendali su questo aspetto sono sensibili e non ci sono costi che tengano.

- Mancanza di tempo

Giuseppe Ravazzolo: è per questo che serve organizzazione, e la delega è un elemento fondamentale per l’ottimizzazione del tempo.

Claudio Morbi: è vero, il commento che sentiamo più frequentemente è “ci metto meno a farlo che a registrarlo”, però se voglio avere uno storico documentato, questo è un passaggio obbligato.

Mauro Loda: una citazione che utilizzo sempre è “a fare le cose bene o a farle male ci si impiega lo stesso tempo” (Confucio)

- Conflitto tra produzione e manutenzione.

Claudio Morbi: il conflitto si genera perché non si hanno dati oggettivi. Se la manutenzione dice “sono intervenuto subito" e la produzione dice che è intervenuta dopo 3 ore chi ha ragione? Serve un sistema di raccolta dati preciso e puntuale.

- Dati non corretti: molto spesso le richieste di manutenzione vengono compilate in maniera imprecisa

Claudio Morbi: per avere dati oggettivi serve un sistema di raccolta dati, come il Mes.

- Accentramento, poca delega

Mauro Loda: tornando al discorso precedente, qui serve un cambiamento organizzativo che parta dal basso, vanno responsabilizzati gli operai sul campo, devono essere loro a inviare le richieste di manutenzione e registrare le ore, dobbiamo avere fiducia del loro operato.

- Vengono compilate Causali errate

Un partecipante, Mantainance Manager: io per risolvere questo problema ho coinvolto gli operatori già nella fase di definizione delle causali: affinché vengano utilizzate nella maniera corretta, le causali vanno concordate insieme.

CONCLUSIONI

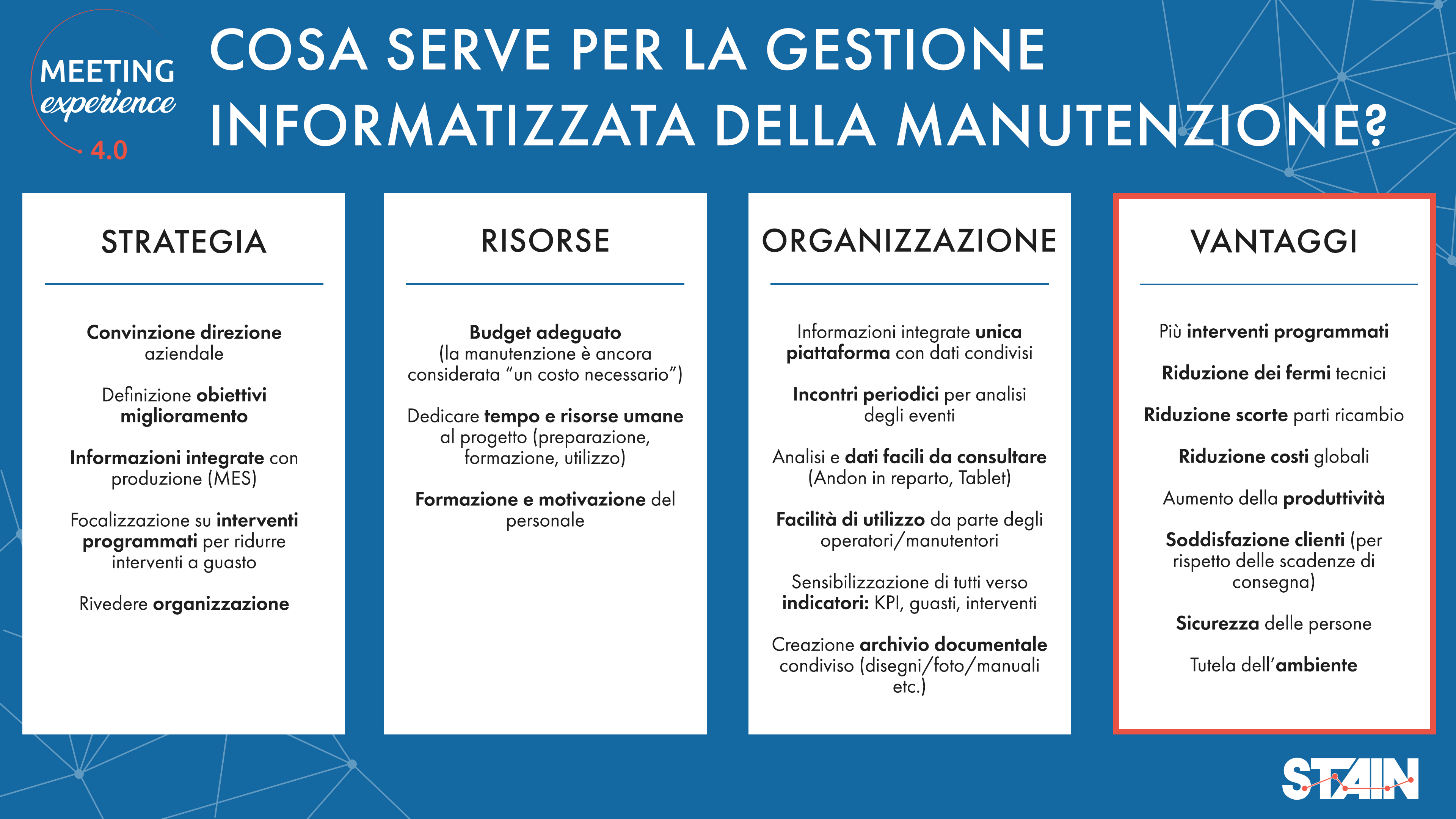

La manutenzione è una parte integrante della produzione, perché tutti i fermi macchina rientrano nell’OEE. Da qui l’importanza di avere un sistema per raccogliere informazioni integrate che porti ad un cambiamento da manutenzione a guasto a preventiva per evitare di rincorrere guasti imprevisti e pesanti fermi macchina.

Per arrivare ad un vero miglioramento dobbiamo: installare gli strumenti tecnologici adeguati; fare squadra: è impensabile pensare ad un miglioramento se non c’è collaborazione tra manutenzione/ produzione/ qualità; ma a monte serve partire dalla volontà della direzione di voler misurare, perché non si migliora quello che non si conosce e non si conosce quello che non si misura.