- Consapevolezza del monitoraggio continuo

- Interventi in tempo reale

- Dati e Know-how condivisi da tutte le funzioni aziendali

- Incontri periodici per analizzare i dati, progettare le azioni di miglioramento e valutare l’efficacia di quelle in corso, non a sensazione, ma con dati certi

- Micro incontri a fine turno con i principali indicatori a disposizione (OEE, Fermi / Scarti) per analizzare a caldo gli eventi

- Un Capo-progetto del Cliente che segua il progetto iniziale, formi tutti gli utenti al suo utilizzo e sia promotore del miglioramento continuo basato sull’analisi dei dati

- Risorse uomo, tempo, budget, formazione perché i sistemi MES non diventino, una volta installati, “videogiochi” con tanti grafici che forse solo una persona guarda ogni tanto

- La convinzione che i dati siano raccolti ed elaborati "per dovere"

- Archiviare i dati senza che nessuno li guardi

- Approccio non aperto al cambiamento: "impossibile", "abbiamo sempre fatto così"

- Pensare che sia solo una questione tecnologica: "metto dei pc o tablet in campo".

- Avere un approccio non orientato alla misura oggettiva dei processi

- Non formare le persone all’utilizzo del sistema e all’analisi dei dati

- Non condividere i dati di produzione.

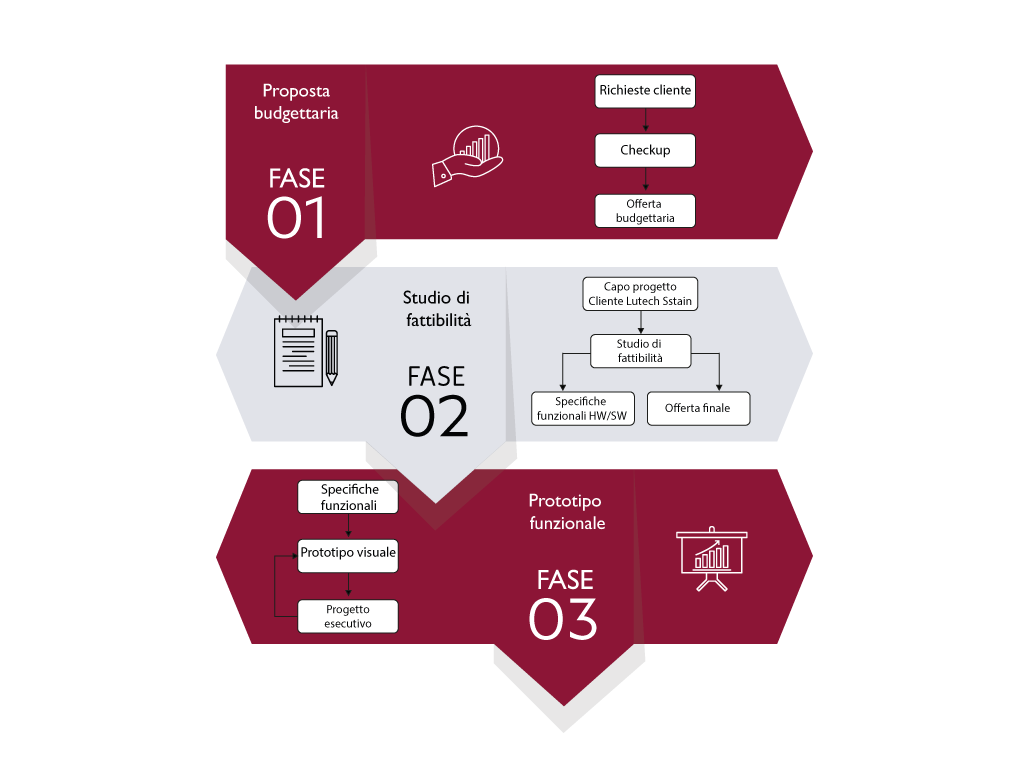

Nell’ambito dei sistemi MES non tutte le esigenze di digitalizzazione sono risolvibili con prodotti standard preconfigurati. In realtà articolate o molto specifiche è necessario, partendo dai prodotti STAIN o sviluppando soluzioni ad hoc, progettare e realizzare specifiche soluzioni che recepiscono le specificità dei processi produttivi e dei Clienti. Per tutti questi progetti STAIN ha sviluppato una specifica metodologia, che segue un iter preciso:

- STUDIO DI FATTIBILITÀ In fase preliminare è indispensabile partire da uno studio di fattibilità per poter definire l'architettura del sistema, valutare le attività di progetto per recepire le specificità dei processi di gestione della produzione in tutti i reparti e dimensionare le giornate di progetto che serviranno, altrimenti risulta impossibile definire, con reciproca soddisfazione, tempi e budget del progetto

- NOMINA DI UN CAPO PROGETTO Per la riuscita del progetto è fondamentale che il Cliente metta a disposizione un capo progetto che segua, a stretto contatto con STAIN, tutto il ciclo di vita del progetto stesso

- PROTOTIPO Dopo lo studio di fattibilità viene sviluppato un prototipo in simulazione che consente a tutti gli utenti di verificare se quanto progettato è conforme alle attese. Questo per evitare di iniziare la codifica senza la certezza che tutti i flussi progettati, le interfacce operatore e le modalità di utilizzo del sistema siano davvero comprese a fondo da tutti gli utenti e conformi alle aspettative

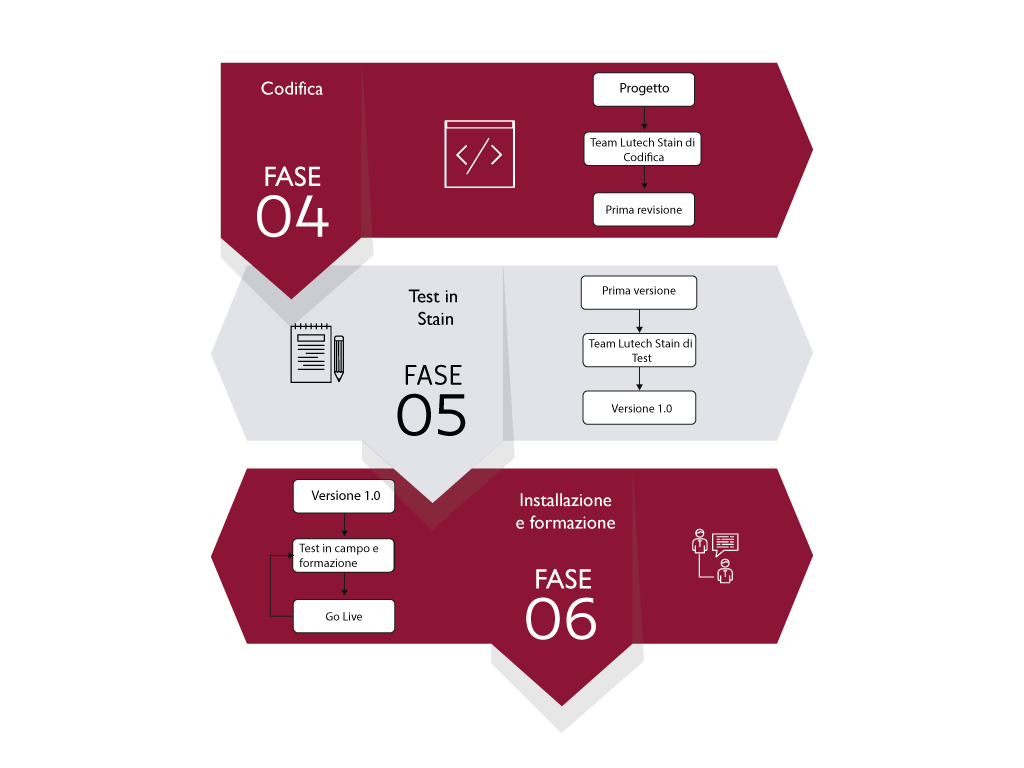

- CODIFICA Messo a punto il prototipo il team di progetto sviluppa le attività a database e di codifica per l’ambiente tecnologico scelto utilizzando prototipo e specifiche funzionalità

- TEST Terminata la codifica, per garantire la qualità del prodotto e consegnare all’operatore in campo una soluzione affidabile e sicura, un team di test diverso dal team di codifica, esegue tutti i test per scovare errori che chi codifica, normalmente, non trova

- FORMAZIONE Alla fase di roll out in campo si affianca quella di formazione al capo progetto che dovrà trasferire a tutti gli utilizzatori modalità di utilizzo e analisi dei dati